产品列表

卡车车架机器人铆接工艺

![]()

一、卡车车架铆接工艺现状

车架是卡车中最重要的零部件之一,卡车上几乎所有的关键部件都装配其上,是卡车的基础部件之一,它承受着所装载的全部重量,传递着全部驱动力和制动力,在汽车中发挥着重要作用。

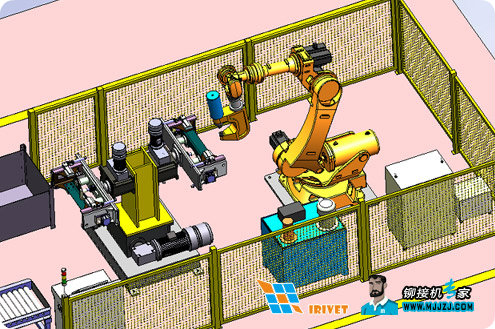

卡车车架一般由纵梁、横梁以及纵梁上的各种附件等通过铆接设备(如:风动铆接机、液压铆接机,机器人铆接,铆接自动化铆钳等)将各种规格铆钉铆接后拼装而成。风动铆接是通过压缩空气吹动风锤连续锤击铆钉窝使铆钉杆墩粗并使钉帽成型。液压铆接是通过液压泵产生高压驱动油缸,通过由合金结构钢做成的弓形铆钳将铆钉压合成形。与风动铆接相比较,采用液压铆接具有以下优点:1.噪音小。2.劳动强度低。3.铆接速度快,约3秒钟即可铆接一只铆钉。4.铆接力大,冷热铆均可。5.铆钉受力均匀,铆接质量好,可矫正车架局部变形。因此,目前国内各卡车生产厂家均采用液压铆接工艺,也是本文所讨论的重点。国外的公司使用定制的液压铆钳配合专门开发的机器人程序和铆接工装,可以实现车架底盘,横梁的全自动化无人值守铆接,同时针对一个车架上多种铆钉规格,他们还研发一套自动换铆头装置,可以配合机器人和编程自动更换对应铆钉直径的铆接头,在volvo,iveco等重卡车上已经有成条线的应用。在国内武汉埃瑞特(IRIVET)也使用同步技术研发适合本土重卡车型的机器人铆接线,也取得了一些新的突破。

二、卡车车架铆接工艺存在的一些问题

(1) 干涉问题:

通常一个生产制作完成后的车架上,分布着密密麻麻各种规格的数以百计的铆钉,而有些铆钉的位置很特殊:a.紧贴纵梁(或横梁)的翼面,铆钉孔中心与翼面半径方向过于狭小,从而造成铆钳活塞杆(或铆模)在铆接过程中干涉;b.在横梁与纵梁连接处的三角地带内部,而内部空间狭小使铆钳无法进入;c.在距离很近的两横梁之间,铆钳在两横梁之间无法活动。铆钳一般为弓形结构,在铆接铆钉时承受了巨大的压力,在保证强度、刚性的情况下必须保持一定的体积形状。从而出现了一方面铆接空间狭小,需要减小铆钳体积形状,而另一方面还要保证铆钳的强度和刚性,这两方面的矛盾。

(1) 干涉问题:

通常一个生产制作完成后的车架上,分布着密密麻麻各种规格的数以百计的铆钉,而有些铆钉的位置很特殊:a.紧贴纵梁(或横梁)的翼面,铆钉孔中心与翼面半径方向过于狭小,从而造成铆钳活塞杆(或铆模)在铆接过程中干涉;b.在横梁与纵梁连接处的三角地带内部,而内部空间狭小使铆钳无法进入;c.在距离很近的两横梁之间,铆钳在两横梁之间无法活动。铆钳一般为弓形结构,在铆接铆钉时承受了巨大的压力,在保证强度、刚性的情况下必须保持一定的体积形状。从而出现了一方面铆接空间狭小,需要减小铆钳体积形状,而另一方面还要保证铆钳的强度和刚性,这两方面的矛盾。

(2)操作问题:

铆钳铆接分两种形式;一种为卧铆铆接,就是将铆钳放在地上,工人将纵梁吊挂起来推到铆钳中间来进行铆接。另一种为悬吊铆接,就是车架放置在工作台上,将铆钳悬挂在导轨上,移动铆钳来对车架进行铆接。在车架铆接制造过程中多采用悬吊铆接方式。铆钳体的尺寸根据铆钉大小,车架的不同而差别很大,重量一般在50~100公斤左右,大的甚至达到200公斤。所以在有些情况下需要2-3人才能操作一台铆钳进行铆接。直接影响效率。机器人铆接,主要是通过合理的工装设计,保证各部件固定并贴合到位,通过工人将铆钳插入铆接孔后,机器人自动实现铆接作业。如果没有正确的工装来固定需要铆接的工件,则会出现掉钉,歪曲,翻转,铆偏,不牢靠等问题。

(3)其它问题:

在铆钳的设计和制造方面,国内产品与国外品牌差距不大。

a..安全性:铆钳的每一次铆接动作,都要承受几十吨的压力,而且动作非常频繁,如果铆钳材质内部有缺陷,可能会发生疲劳断裂。

b.漏油问题:液压设备的漏油问题一直是个技术难题,在高压状态下,各种密封件的寿命都不长,很容易漏油,污染环境。

三、未来车架铆接制造工艺发展趋势

(1) 替代螺栓连接工艺:

工人使用气动扳手通过高强度螺栓将横梁与纵梁以及附件连接在一起,这种制造工艺优势在于:a、在通过螺栓连接横梁与纵梁时,一侧用开口扳手固定高强度螺母,另一侧用气动(或电动)扳手将螺栓快速拧紧。由于扳手体积很小,不用像铆钳铆接那样过多考虑干涉问题。b、操作方便,速度快。由于扳手体积小、重量轻,工人使用起来比用铆钳方便很多(虽然铆钳悬挂装置上有弹簧平衡器),也容易上手。也较为安全。但是这种工艺也存在一些问题需要解决:a、生产成本高:车架螺接都采用高强度螺栓和高强度螺母,才能承受大的载荷。而一个高强螺栓和螺母的价格是一个铆钉的几倍甚至十几倍,在一个车架上(特别是加长的一些重卡车型上)分布着数以百计的螺栓。因此,在大批量生产中这种螺接与铆接的成本差距是显而易见的。b、螺栓的.放松问题:车架在车辆运输、行驶过程中因震动、变载、冲击等动载荷或温度发生较大变化时可使螺栓连接产生松动。由松动产生失效,由失效会产生严重的后果。而铆接相对来说就比较稳定。 特别是近年来机器人的引用和可定制化的铆钳,让这一工作变得格外轻松,只需要一个工人值守,即可全天24小时作业,不论哪种批次的产品,只需要前期根据所有种类的车架做好定制,即可实现一条生产线全覆盖。

(2) 替代焊接工艺:

焊接工艺在轿车和轻卡的车架制造上是应用很广泛的,在中、重卡上只是在一些不太重要的车架附件上进行焊接。焊接工艺的优势在于:无需在纵梁和横梁上打孔或冲孔,这样就不会对车架的强度造成影响。但是,在焊接后都会产生不同程度的应力集中,产生整体或局部的变形,尤其是车架这样的薄板焊接就更为严重。为了防止车架变形和增加效率,需要为车架焊接制作专用的工装夹具,然而车架的种类很多,车型的更新换代很快,这样就无疑在车架焊接的工装夹具上的制造成本是非常巨大的。并且对于车架的焊接质量的控制也很难,与铆接和螺接相比较,检查车架的焊接质量需要专用设备,投入的成本高。而铆接和螺接在质量控制方面就更加的方便、直观和经济。

四、结语

机器人铆接技术在轻、中、重卡车架制造过程中将会占据越来越主导的地位。他避免了传统工人劳作带来的高强度,低效率,高次品率。从而使车架制造工艺方面更加高效、合理,最终形成高质量、低成本的生产模式。

a..安全性:铆钳的每一次铆接动作,都要承受几十吨的压力,而且动作非常频繁,如果铆钳材质内部有缺陷,可能会发生疲劳断裂。

b.漏油问题:液压设备的漏油问题一直是个技术难题,在高压状态下,各种密封件的寿命都不长,很容易漏油,污染环境。

三、未来车架铆接制造工艺发展趋势

(1) 替代螺栓连接工艺:

工人使用气动扳手通过高强度螺栓将横梁与纵梁以及附件连接在一起,这种制造工艺优势在于:a、在通过螺栓连接横梁与纵梁时,一侧用开口扳手固定高强度螺母,另一侧用气动(或电动)扳手将螺栓快速拧紧。由于扳手体积很小,不用像铆钳铆接那样过多考虑干涉问题。b、操作方便,速度快。由于扳手体积小、重量轻,工人使用起来比用铆钳方便很多(虽然铆钳悬挂装置上有弹簧平衡器),也容易上手。也较为安全。但是这种工艺也存在一些问题需要解决:a、生产成本高:车架螺接都采用高强度螺栓和高强度螺母,才能承受大的载荷。而一个高强螺栓和螺母的价格是一个铆钉的几倍甚至十几倍,在一个车架上(特别是加长的一些重卡车型上)分布着数以百计的螺栓。因此,在大批量生产中这种螺接与铆接的成本差距是显而易见的。b、螺栓的.放松问题:车架在车辆运输、行驶过程中因震动、变载、冲击等动载荷或温度发生较大变化时可使螺栓连接产生松动。由松动产生失效,由失效会产生严重的后果。而铆接相对来说就比较稳定。 特别是近年来机器人的引用和可定制化的铆钳,让这一工作变得格外轻松,只需要一个工人值守,即可全天24小时作业,不论哪种批次的产品,只需要前期根据所有种类的车架做好定制,即可实现一条生产线全覆盖。

(2) 替代焊接工艺:

焊接工艺在轿车和轻卡的车架制造上是应用很广泛的,在中、重卡上只是在一些不太重要的车架附件上进行焊接。焊接工艺的优势在于:无需在纵梁和横梁上打孔或冲孔,这样就不会对车架的强度造成影响。但是,在焊接后都会产生不同程度的应力集中,产生整体或局部的变形,尤其是车架这样的薄板焊接就更为严重。为了防止车架变形和增加效率,需要为车架焊接制作专用的工装夹具,然而车架的种类很多,车型的更新换代很快,这样就无疑在车架焊接的工装夹具上的制造成本是非常巨大的。并且对于车架的焊接质量的控制也很难,与铆接和螺接相比较,检查车架的焊接质量需要专用设备,投入的成本高。而铆接和螺接在质量控制方面就更加的方便、直观和经济。

四、结语

机器人铆接技术在轻、中、重卡车架制造过程中将会占据越来越主导的地位。他避免了传统工人劳作带来的高强度,低效率,高次品率。从而使车架制造工艺方面更加高效、合理,最终形成高质量、低成本的生产模式。

联系方式

- 武汉埃瑞特机械制造有限公司

湖北省武汉市洪山区李纸路板桥南5号

邮编:430065 - 手机:13507127863

- 服务电话:400-027-0250

- 服务电话:027-88716898

- 传真:027-88716898

- E-mail:market@irivet.cn